Melnā pamatmasa ir būtiska sastāvdaļa vairākās nozarēs, tostarp sintētisko šķiedru (piemēram, paklāju, poliestera un neausto audumu), pūsto plēvju izstrādājumu (piemēram, iepakojuma maisiņu un lietu plēvju), pūšanas formēšanas izstrādājumu (piemēram, farmaceitisko un kosmētikas konteineru), ekstrudētu izstrādājumu (tostarp loksņu, cauruļu un kabeļu) un iesmidzināšanas formēšanas izstrādājumu (piemēram, automobiļu detaļu un elektroierīču) ražošanā. Tās priekšrocības — lietošanas ērtums, nepiesārņojums, vienmērīga krāsa, uzlabota plastmasas detaļu kvalitāte un saderība ar automatizētām ražošanas sistēmām — padara to neaizstājamu. Turklāt melnajā pamatmasā var integrēt dažādas piedevas, uzlabojot tās funkcionalitāti un ērtības.

Bieži uzdotie jautājumi un melno pamatparaugu galvenie faktori

Melnās pamatpartijas galvenās sastāvdaļas ir kvēpi, kvēpu nesējs, kvēpu mitrinošs līdzeklis, kvēpu disperģētājs un citi apstrādes palīglīdzekļi. Ražotāji melnās pamatpartijas ražošanā bieži saskaras ar ievērojamām problēmām. Tādas problēmas kā zema pigmenta koncentrācija, piesārņojums krāsošanas laikā, slikta kvēpu dispersija un nepietiekams melnums un spīdums var ietekmēt galaprodukta kvalitāti. Šīs problēmas izraisa nevienmērīgu krāsojumu, pasliktinātu materiāla īpašības un grūtības apstrādē.

Gadījuma izpēte: dispersijas problēmu risināšana melnā pamatpartiča ražošanā

Daži melnās pamatkompozīciju ražotāji saskārās ar nopietnu problēmu. Viņu formula, kas saturēja 40 % kvēpu un izmantoja EVA vasku kā disperģētāju, ekstrūzijas laikā uzrādīja nekonsekventas fizikālās īpašības. Dažas ekstrudētās šķiedras bija trauslas, bet citas — neparasti izturīgas, neskatoties uz divu skrūvju ekstrūdera izmantošanu un kontrolētas temperatūras uzturēšanu no 160 °C līdz 180 °C. Kas izraisīja šo problēmu? Šī nekonsekvence norāda uz izplatītu problēmu melnās pamatkompozīciju ražošanā: kvēpu nevienmērīgu izkliedi.

Kā vislabāk atrisināt pigmenta melnās dispersijas problēmu? Izpratne par kvēpu dispersiju

Ogleklis, smalks pulveris, ko izmanto pigmentācijai un stiegrošanai, rada dispersijas problēmas tā lielās virsmas laukuma un aglomerācijas tendences dēļ. Vienmērīgas dispersijas sasniegšana polimēra matricā ir būtiska, lai saglabātu produkta kvalitāti. Nevienmērīga dispersija var izraisīt svītras, plankumus, nevienmērīgu krāsojumu un fizikālo īpašību neatbilstības (piemēram, trauslumu vai neparastu izturību).

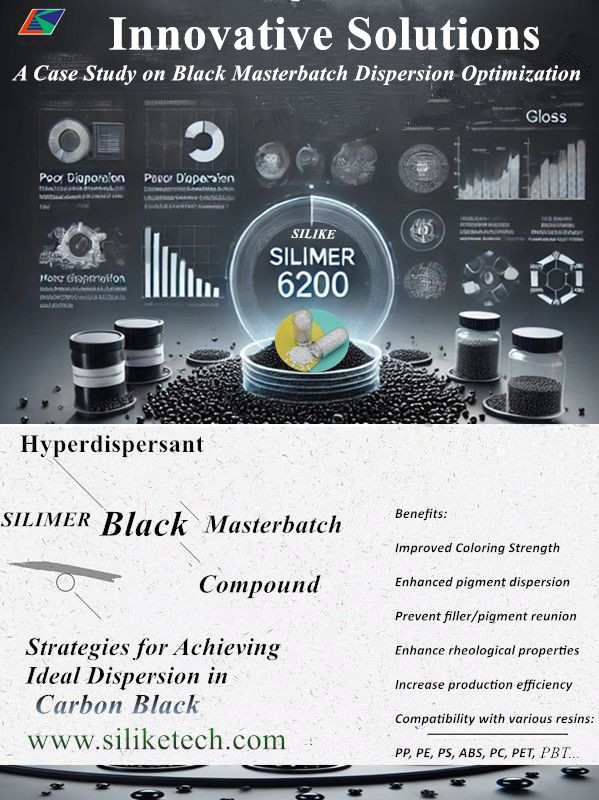

InovatīvsRisinājumi vienmērīgas dispersijas panākšanai melnā pamatmaisījuma ražošanā:Iepazīstinām SILIKE SILIMER 6200:Pārbaudīts hiperdisperģētājs

Hiperdisperģētājs SILIMER 6200ir īpaši izstrādāts, lai risinātu melnā pigmenta un kvēpu dispersijas problēmas, uzlabojot vienmērīgumu un uzlabojot gala produkta kopējo kvalitāti.

Ieguvumi:

- Uzlabota pigmenta dispersija: Hiperdisperģētājs SILIMER 6200uzlabo kvēpu izkliedi, nodrošinot vienmērīgu krāsojumu.

- Uzlabota krāsošanas intensitāte: Hiperdisperģētājs SILIMER 6200palielina kvēpu efektivitāti vēlamo toņu sasniegšanā.

- Filleru un pigmentu atkalapvienošanās novēršana: Hiperdisperģētājs SILIMER 6200palīdz saglabāt vienmērīgumu, novēršot pigmentu aglomerāciju.

- Labākas reoloģiskās īpašības: Hiperdisperģētājs SILIMER 6200uzlabo pamatmaisījuma plūsmas īpašības, atvieglojot apstrādi.

- Paaugstināta ražošanas efektivitāte, samazinātas izmaksas: Hiperdisperģētājs SILIMER 6200veicina efektīvāku ražošanas procesu.

Hiperdisperģētājs SILIMER 6200ir saderīgs ar plašu sveķu klāstu, tostarp PP, PE, PS, ABS, PC, PET, PBT un citiem, padarot to par ideālu izvēli plašam pielietojumu spektram masterbačos un savienojumos.

Don’t let dispersion issues compromise your black masterbatch product quality. Email us at amy.wang@silike.cn to learn more about how SILIKE hiperdisperģētājs SILIMER 6200var palīdzēt sasniegt konsekventus rezultātus un apmierināt jūsu pamatsastāvdaļu un maisījumu nozares dažādās vajadzības.

Publicēšanas laiks: 2024. gada 19. novembris